基于华为云工业智能体,浙江华赢新材科技有限公司(以下简称“华赢新材”)搭建起AI表面缺陷检测系统和工业视觉平台,实现钢板表面缺陷的实时识别和分类,替代人工质检进行检验。提升质检准确率高达至99.67%,客户投资回报率达到254%。

如何让一块钢板更值钱?有一个办法——压成毫米级薄钢片,价格就能翻倍。

钢材原料经过重置卷取、精密轧制、碱洗、超声波冲洗、洁净水冲洗、加热再结晶、速冷、绝缘层处理等工序,就成了冷轧钢板。和热轧钢板比较,冷轧钢板的厚度更加精确,表面光滑,具有各种优越的机械性能,可以直接用来加工成品,因此应用十分广泛——汽车车身是冷轧钢板,洗衣机外壳是冷轧钢板,电梯里那银白色的壁板也是冷轧钢板……

冷轧工艺与生俱来的凸包缺陷导致边浪问题,边浪直接影响加工质量。因此,在质检环节有效检测出边浪,就成了影响产品品质与企业效益重要的一环。

人工质检的黑箱

华赢新材是以研发、生产、销售特种硅钢片为主营业务的国家高新技术企业,年主营业务收入超15亿元。华赢新材的生产车间内,24小时灯火通明,特种冷轧硅钢源源不断地被生产出来,远销海外。

华赢新材的下游客户包括诸多国内知名企业,对于板材的品质要求较为严格。质检环节,老师傅们需要仔细检查钢板表面和边缘,过程不仅考验师傅们的经验,更需要十足的耐心。硅钢板面积大,缺陷分布较散,加之快速移动,极其考验着师傅们的“火眼金睛”。为了更清楚地识别微小的缺陷,现场还配备了强光照射,长时间的工作,对老师傅们的身心都是巨大的考验。

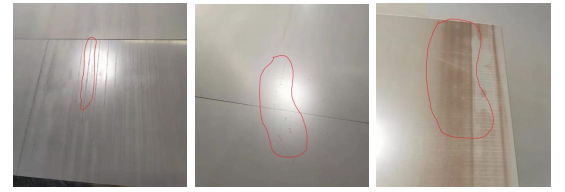

缺陷:氧化镁残留(左) 白点(中) 发黄(右)

“采用人工对钢板进行质检,整个质检过程就如同一个黑箱,缺陷识别的准确度,无法用数据衡量、规范。”华赢新材的副总经理吕伟龙坦言,“且不论不同师傅的质检标准一致性问题,单就为了能保证质量通常选择多裁一些带缺陷产品这一点,造成的产品浪费更是无法得知。”

打造硅钢AI表面质检案例 让缺陷无处遁形

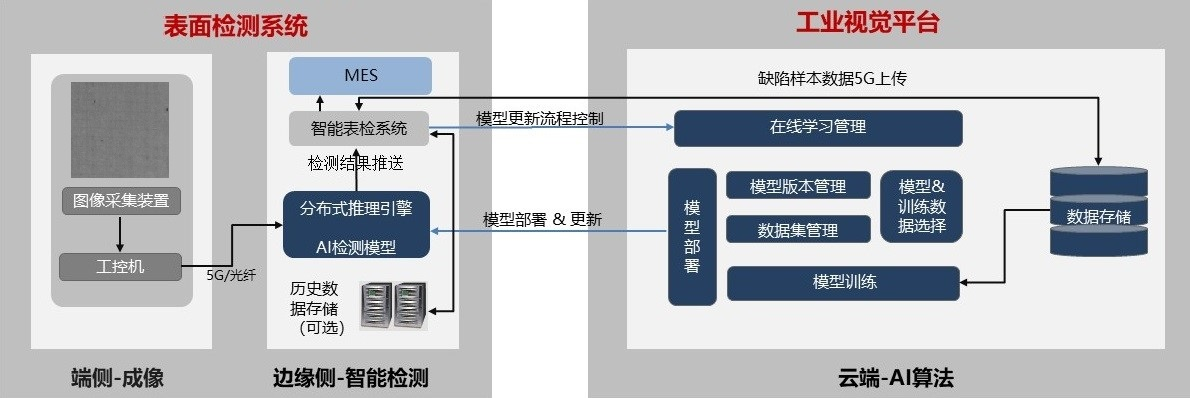

华为桐乡5G+创新中心带着华为的AI团队来到了华赢新材的生产车间,经过数月的调研和设备测试,为华赢新材搭建起AI表面缺陷识别方案。基于华为云工业智能体,搭建硅钢板表面缺陷检测系统和工业视觉平台,实现钢板表面缺陷的实时识别和分类,替代人工质检进行检验。

缺陷检测系统,主要包含图像采集装置、工控机等设备,部署了分布式推理引擎、智能表检系统,实现对钢板表面缺陷的识别、统计。为了缺陷检测系统快速上线使用,并减少数据标注量,在AI算法设计上分两个阶段,先使用无标注方法识别出缺陷,后在标注数据上完成人工智能开发,达到缺陷精确定位和分类。

工业视觉平台,是华为云上的服务,提供了硅钢板检测AI模型的在线学习、更新、管理等功能。随着缺陷样本不断增加,训练出更准确的AI模型,将AI算法模型部署到客户侧的分布式推理引擎上,通过端云协同完成模型的不断迭代更新。

硅钢板表面缺陷检测整体方案

AI缺陷识别提升质检准确率,降本增效

采用AI技术,华赢新材硅钢表面缺陷识别准确率达到99.67%,有效解决人工检测存在的易疲劳、少量抽检、一致性差、易漏检、安全隐患等问题,构建了标准统一、产品全量检测的质检能力,在提升检测效率的同时,也提升了质检水平。

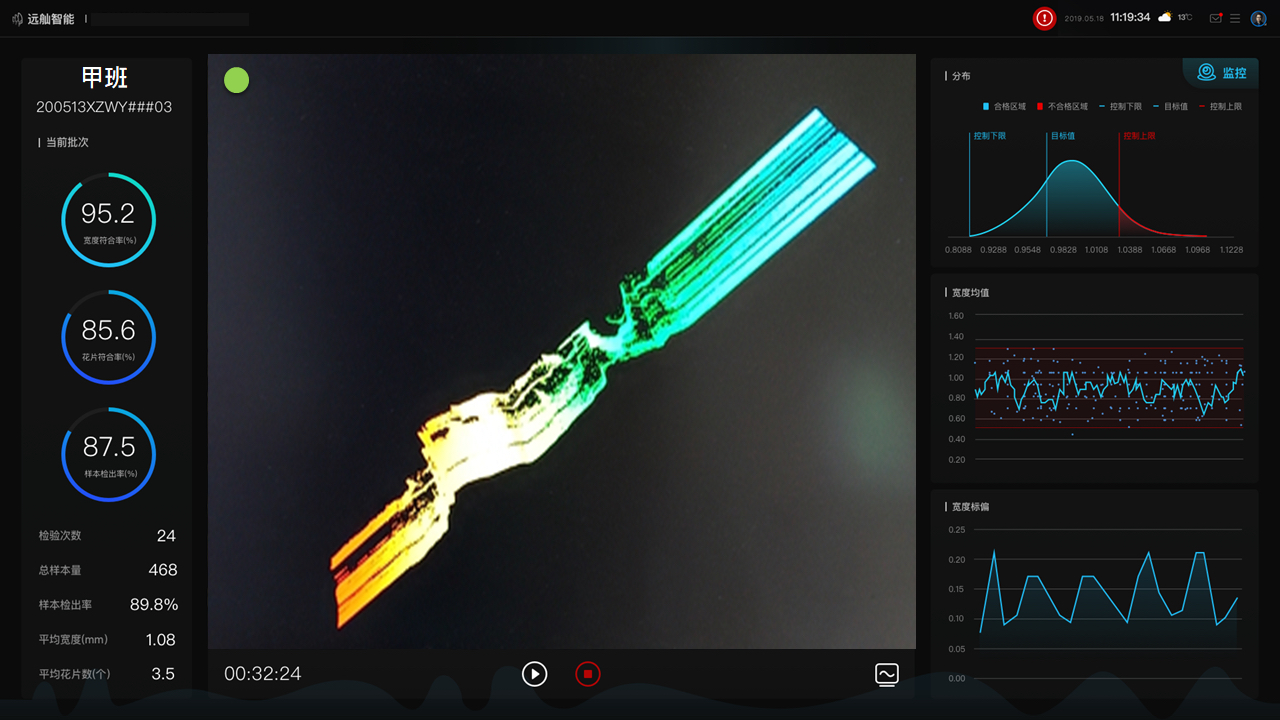

针对硅钢板边缘缺陷(边浪)的识别,记录缺陷类型、缺陷位置、缺陷长度和宽度,在终端屏幕上实时显示边浪检测相关信息,对检测结果进行直观提示、全面统计,为下一步切割工序提供参考依据,指导客户进行切边工序,减少切割材料损耗,初步预估每年可节省300万的钢材成本浪费,整体投资回报率达到254%。

边缘端在线监控

华为通过华为云,把自身数字化转型中沉淀的技术、工具和经验,以云服务的形式开放给制造企业,在智能生产、数字办公、科学管理等多方面帮助传统制造业“在华为云上稳稳的造”,加速制造企业数字化转型和智能化升级的进程。